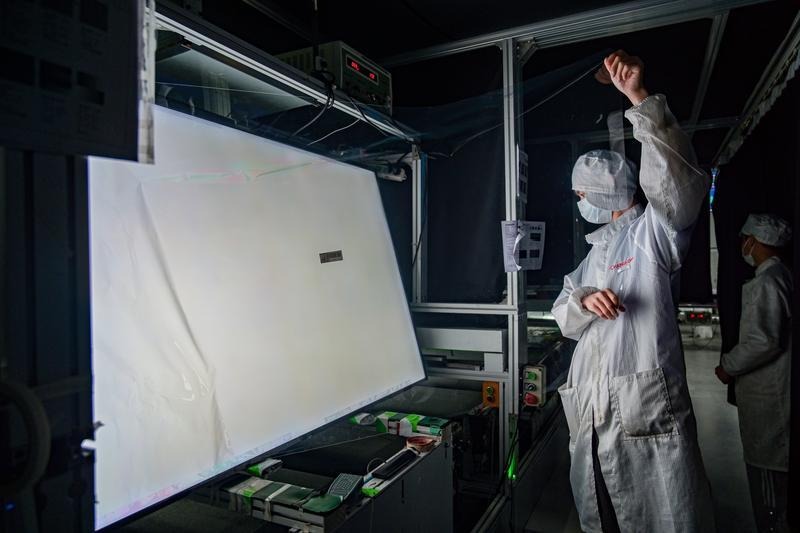

位于南头镇的广东长虹电子有限公司,生产线内外皆是忙碌景象。生产线外的厂区,一辆辆叉车来回走动,搬动着地面的货物;无尘车间生产线上,工人们戴着口罩、穿着防尘服,井然有序地忙碌着。

工人们戴着口罩、穿着防尘服,在生产线上忙碌。

工人们戴着口罩、穿着防尘服,在生产线上忙碌。

得益于目前国家倡导智能制造、工业互联网+制造向传统制造业的转型升级的政策东风,广东长虹电子有限公司逐步将厂区进行数字化、信息化升级改造。在2020年到2023年期间,公司陆续投入超过3000万元打造智能模组制造工厂,对设备不断进行迭代升级,并在关键节点利用 ERP、MES、WMS等软件系统进行数字化赋能,使整个工厂的生产效率同比提升30%,全年产能由以往的500万台生产能力增长至900万台,实现翻番增长。

在智能化化检生产线上,黑色的幕布围成正方形,随着传输带的自动运转,一个由液晶显示器件、连接件、控制与驱动等外围电路等零部件组成的LCM模组依次运出,经过工作人员的辅助检测后,便被输送至下一个工序。

工人揭开显示屏的保护膜,检测屏幕的显示是否正常。

智能制造能源负责人王海龙说:“得益于模组智能工厂的建成使用,今年单台能耗同比去年降低了很多”。广东长虹电子能源使用主要有水、电和蒸汽,模组智能生产工厂建设后,车间实现数字化生产及智能化改造升级,在线监控水、电、蒸汽等使用情况,通过及时动态跟踪,能及时准确的进行能耗控制和一系列有效的节能措施,通过数字化和智能化管理后,单台能耗同比降低35%,极大提升了能耗利用。

能源在线监控管理。

能源在线监控管理。

“模组智能工厂建成使用后,我们的生产效率、生产质量也有了很大的提升” 智能制造线体设备负责人尹顺说,模组智能生产工厂建设后,车间实现数字化生产及智能化改造升级,员工劳动强度大幅降低;根据模组生产制造特点和需求,配备相应的环境智能监测、调节、处理系统,实现对车间环境的智能化调节和控制,工作环境明显改善,模组异物、脏污等不良产出减少,产品质量明显提升,直通率持续提高,产品直通率从原先的97.8%提升至99.3%。

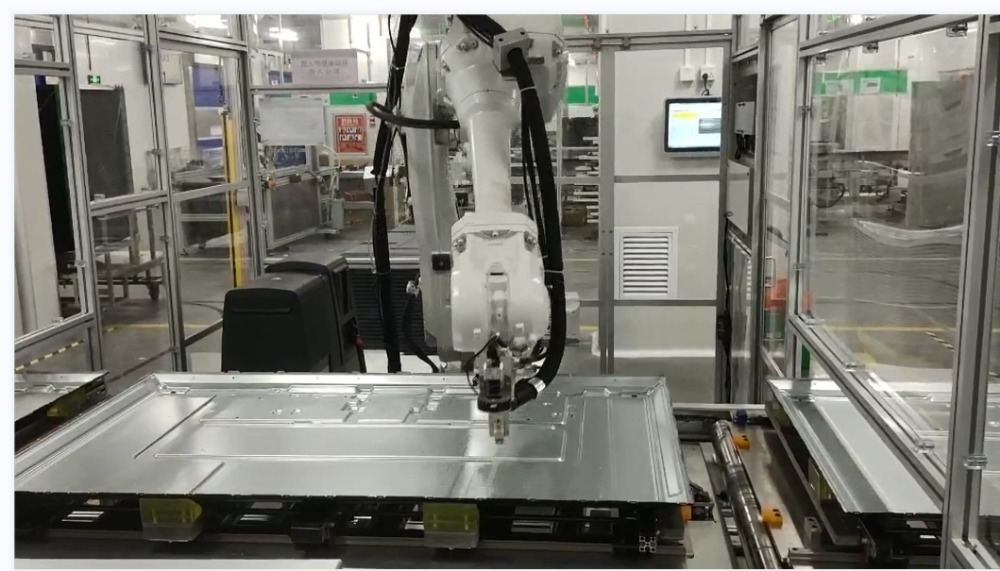

随着无边框产品的流行成为趋势,无边框产品生产难度较普通产品高,生产效率受限制,模组智能制造工厂关键工序采用智能化、机器视觉等检测设备,实现产品在线自动检测、报警和诊断分析,同时模组生产线导入自动翻转移栽、自动立机等设备,降低了员工生产劳动强度,生产效率提升明显,以常规55寸产品计算,UPH从原来120提升至150,生产效率提升25%。以往都是人工进行手动作业,不仅要辅助检测,还要人工计数处理数据报表等,现在只需要3个人,所有与生产有关的数据,都在生产线上方看板实时跳动,生产过程中的喷胶、点胶、翻转也都实现了自动化及实时数据互联。

六轴机器人自动喷胶系统。

六轴机器人自动喷胶系统。

作为中国家电巨头---四川长虹集团的海外业务中心,广东长虹不断进行技术创新、技术改造、转型升级,以科技创新、技术创新引领企业发展,不断加大科技创新的投入力度,适应全球经济一体化发展和国民对于家电的需求,满足客观环境与经济发展的需要,不断促进和增强家电产业的持续发展,从而增加企业的整体竞争力。

(商业推文)

编辑 徐璇 二审 肖良津 三审 赖友生